在工业领域,液压系统、铸造机械、水冷散热等设备的正常运行至关重要,而清洁度直接影响着设备的寿命与产品安全。因此,清洁度检测成为了工业生产中不可或缺的环节。

目前,主流的清洁度检测方法有重量分析法、显微镜法和颗粒计数器法三种。接下来,我们将详细介绍这三种方法,帮助您更好地了解它们的原理、优缺点及适用场景。

将一定体积的测试液体(如液压油、清洗液)通过预先称重的精密滤膜过滤。液体中的颗粒污染物被截留在滤膜上。将带有污染物的滤膜烘干后再次称重。两次重量之差即为污染物的总重量。

简单直观: 操作原理简单,易于理解和执行。

成本较低: 所需设备(天平、过滤装置、烘箱)相对简单且成本不高。

测量总污染负荷: 直接给出污染物的总重量,能反映油液的整体污染程度(宏观污染)。

不受颗粒材质/颜色影响: 无论颗粒是金属、非金属、透明或深色,只要能被滤膜截留并增加重量,就能被检测到。

样品兼容性较好: 对液体本身的颜色、透明度要求相对不高(只要能被过滤)。

无法提供颗粒尺寸分布信息: 最大的缺点,无法区分颗粒的大小(如 5μm, 15μm, 50μm 颗粒各有多少),而不同尺寸颗粒对设备的危害性差异巨大(小颗粒引起磨损,大颗粒引起卡滞)。

灵敏度有限:对于微量杂质,尤其是小颗粒,重量分析法不太敏感。当杂质重量过小时,由于天平精度的限制,称量误差会变得显著。

不能识别颗粒类型/成分:无法判断污染物是金属、纤维、砂砾还是其他物质,这对于故障诊断和污染源追踪不利。

耗时:过滤、烘干、冷却、称重过程相对繁琐,耗时较长。

易受环境干扰:称重过程对实验室环境(温度、湿度、气流、震动)要求较高,且滤膜本身可能吸附水分或灰尘,影响精度。

重量分析法是测量总污染负荷的经济有效方法,适用于对清洁度要求相对较低或作为初步筛查的场景。但它无法提供关键的颗粒尺寸信息,对高精度清洁度控制(如现代液压系统)的诊断价值有限。

显微镜法是将过滤后的杂质颗粒置于显微镜下,通过人工观察或者图像分析软件,统计颗粒的尺寸、数量、形状。

信息全面:可以直观地获取颗粒的尺寸分布,以及形状,像球形、片状、纤维状等,还有表面特征。这些信息有助于深入分析污染来源,比如判断是磨损颗粒还是外界侵入杂质。

灵活性高:适用于各种形态的样品,包括液体和固体颗粒,而且对颗粒浓度的适应性也很强,可以通过调整过滤体积来优化观察效果。

高度依赖操作人员: 手动计数和识别非常依赖操作者的经验、技能、专注力和主观判断,不同操作者结果可能差异较大,重复性相对较差。

耗时且劳动强度大:人工计数和分析非常费时费力,尤其对于污染较重的样品。

统计代表性可能不足:人工计数通常只在滤膜的部分区域进行,需要确保选择的区域具有代表性。

自动化成本高:带图像分析软件的自动显微镜系统虽然提高了效率和重复性,但设备成本显著增加,且软件设置和颗粒识别算法的准确性也需要优化。

显微镜法在提供颗粒尺寸分布和颗粒识别方面具有不可替代的优势,是故障诊断和污染源分析的首选方法。但其分析速度慢、劳动强度大、对人员依赖高是主要缺点。自动化系统可缓解部分缺点,但成本高。

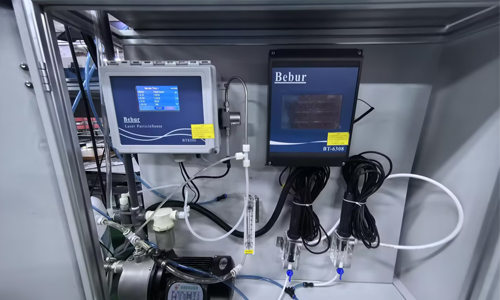

液体颗粒计数器法利用光学原理。当液体中的颗粒通过检测区时,会遮挡光线产生电信号,通过信号的强度与数量来换算颗粒的尺寸及数量,并实时计数和按尺寸通道分类颗粒,结果直接输出为各尺寸通道的颗粒数量。

快速高效:分析速度非常快,单个样品通常不到 1 分钟,并直接给出结果,非常适合批量检测或者在线实时监测。

高重复性和再现性: 自动化检测过程受人为因素影响小,结果重复性好,不同仪器间可比性高。

自动化程度高:操作简便,自动计数、计算、报告结果。

高精度和高分辨率:能够精确计数和区分非常微小的颗粒(可低至 2μm ),并提供详细的、连续的颗粒大小、数量信息。

标准符合性:是当前国际主流标准推荐的或指定的方法,尤其适用于对微小颗粒敏感的现代精密系统。

无法识别颗粒材质:它只报告颗粒的“光学等效尺寸”,无法区分颗粒是金属、气泡、水滴、纤维还是其他物质。

对样品要求高:液体必须透明且均质。高粘度、浑浊、含气泡或乳化严重的样品会严重影响精度甚至无法测量。通常需要严格脱气、稀释或特殊处理。

“幽灵计数”风险:仪器电子噪音、液体中的气泡、震动等可能导致虚假计数。

液体颗粒计数器特别适用于在线监测、趋势分析和对微小颗粒敏感的精密系统的日常质量控制。但其无法识别颗粒材质、对样品要求苛刻是需要考虑的因素。

综上所述,三种清洁度检测方法各有优劣,企业在选择时应根据自身的需求,如检测精度、成本预算、检测场景等因素综合考虑。

重量分析法适合基础筛查和初步定性判断;显微镜法在故障分析和精密部件检测中表现出色;液体颗粒计数器法适用于自动化程度高、需要精准量化数据的场景。

只有选择合适的检测方法,才能更好地保障工业设备的寿命和产品安全。