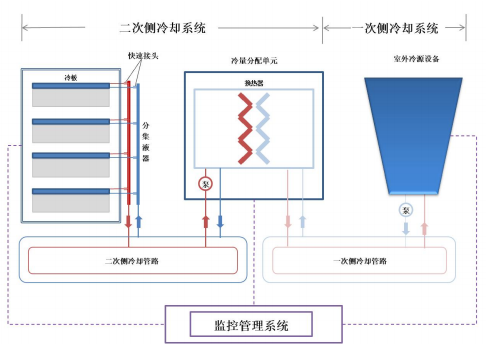

冷板式液冷系统是由二次侧冷却系统、一次侧冷却系统、监控系统等组成。通过冷板将元器件的热量间接传递给封闭在循环管道中的冷却工质,通过一个或者多个冷却回路热交换传递,最终将设备热量排至室外的系统。

其中二次侧冷却系统由二次侧冷却工质、冷板、液体快速接头、分集液器、二次侧管路、冷量分配单元等构成;一次侧冷却系统由一次侧冷却工质、一次侧管路、室外冷源设备及配套设备等构成。

在冷板式液冷系统中,颗粒清洁度检测至关重要,因为微小的颗粒污染物会堵塞微通道(尤其是在冷板中)、磨损泵的轴承和密封件、降低热交换效率、甚至导致系统故障。

本文主要为大家介绍下在冷板式液冷系统,需要进行颗粒清洁度检测的组件。

原因: 这是关键的部件之一。冷板内部的微通道(尤其是用于冷却CPU/GPU的冷板)直径非常小(通常只有零点几毫米)。即使是非常微小的颗粒(几十微米)也可能堵塞这些通道,导致局部过热和元器件故障。

检测点: 制造完成后(焊接、钎焊、机加工后)、装配前、整个系统清洁后。

原因: 无论是水冷液-水换热器还是水冷液-空气换热器(散热器),其内部流道同样相对狭窄(特别是板式换热器)。颗粒会沉积在流道或翅片上,降低换热效率,增加流阻。

检测点: 制造完成后、装配前、整个系统清洁后。

原因: 包括快插接头、法兰、螺纹接头等。其内部的沟槽、密封圈安装槽、螺纹等部位容易残留加工碎屑或装配过程中带入的颗粒。这些颗粒在流体冲刷下会直接进入主循环。

检测点: 制造/机加工后、装配前(特别是密封面区域)。

原因: 长直管道内壁可能残留制造(如弯管、切割)或储存过程中的污染物。虽然大管径相对不易堵塞,但颗粒会持续污染流体并磨损其他部件。

检测点: 制造/切割/弯管后、装配前(尤其关注切割端面毛刺和内部清洁)。

原因: 在完成所有部件的清洁和装配后,对整个循环回路进行冲洗,并检测冲洗液的颗粒浓度,是确认系统最终清洁度是否达标的最终步骤。这能发现装配过程中引入的污染物以及可能存在的“死区”残留。

检测点: 系统装配完成并经过规定流程的冲洗后、加注工作液前。

冷板式液冷系统中所有与冷却液直接接触的部件在其制造过程和最终装配成系统后,都应考虑进行颗粒清洁度检测,尤其是具有狭窄流道、精密运动部件或容易沉积污染物的部件(冷板、换热器、分集水器、UQD快接头)。系统级的最终冲洗液清洁度检测是保证系统可靠运行的最后一道重要关卡。严格的清洁度控制是确保液冷系统高性能、长寿命和可靠性的基础。

颗粒计数法是一种定量、高精度的检测方法,用于确定液体样品或从部件表面萃取出的污染物中固体颗粒的尺寸分布和浓度,它是评估液冷系统清洁度的核心技术。

颗粒计数法的工作原理为光阻法,让待测液体样品流过一道非常狭窄的、被光束照射的透明通道。当液体中的颗粒流过时,会遮挡住光线,导致传感器接收到的光强度瞬间减弱。这个光强度的变化被光电传感器捕获并转换为电脉冲信号。脉冲的幅度与颗粒的投影面积(即颗粒大小)成正比。仪器通过校准,将脉冲幅度转换为颗粒的等效直径(通常是基于标准球的直径)。每个脉冲信号计数为一个颗粒。

颗粒计数法具有检测速度快、精度高、可同时得到多个尺寸通道的颗粒数量等优点,是当前主流的方法,缺点是无法分辨颗粒的材质和形状。

巴倍尔BT8200清洁度检测设备采用光阻法原理进行颗粒检测,可同时监测8个通道的颗粒尺寸和数量,设备性能可靠,使用方便,满足用户多样化的使用需求,广泛应用于液冷散热、液压系统、零部件清洗、铸造机械、制药、电子等行业。

对于冷板式液冷系统而言,颗粒计数法是衡量其可靠性和寿命的关键质量管控手段。它通过光阻法等原理,精确量化污染物水平,为设计、制造和维护提供无可争议的数据依据。严格控制颗粒污染,是保证液冷系统(尤其是涉及微通道冷板的系统)高效、稳定运行的重中之重。