混凝加药是水厂处理原水的核心步骤,其效果直接影响后续沉淀、过滤和消毒的成败。传统人工加药依赖经验调整,难以应对水质波动,而单因子混凝加药控制设备SCD流动电流仪通过实时监测流动电流(Streaming Current)实现精准调控,是现代水厂自动化升级的关键技术。

胶体颗粒特性:原水中的胶体杂质(如黏土、有机物)表面带负电荷,相互排斥难以聚集。

混凝剂作用:投加带正电的混凝剂(如聚合氯化铝)后,通过电荷中和使胶体脱稳,形成微絮体。

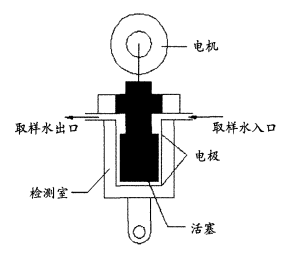

流动电流产生:当水流通过SCD流动电流仪的检测单元时,带电颗粒与检测探头的摩擦会产生电流(流动电流),其强度与水中胶体的电荷状态直接相关。

动态监测:SCD流动电流仪持续检测流动电流信号,反映胶体脱稳程度。

反馈调节:当原水浊度或胶体浓度变化时,流动电流偏离设定值,SCD动电流仪自动调节混凝剂投加泵的频率,增加或减少药剂投加量,使流动电流回归目标范围。

无需人工干预:全程自动化,避免人为误判或滞后响应。

直接检测胶体电荷状态,比传统依赖浊度、pH的间接控制更灵敏。

响应时间短,可快速应对暴雨、藻类爆发等突发水质变化,减少“跑矾”或混凝不足的问题。

传统经验加药常过量投加(预留安全余量),SCD流动电流仪动态优化投药量,节省混凝剂10%~30%。

减少污泥产量,降低后续污泥处理成本。

无需频繁人工取样检测,减轻工作量。

适用于不同水源和多种混凝剂。

案例1:某水厂水源为江河水,浊度高,日处理水量20万吨,采用SCD流动电流仪控制药剂投加后,聚合氯化铝投加量从35.3kg/kt降至25.6kg/kt。

案例2:某水厂水源为水库水,pH波动大,高藻类,日处理水量15万吨,采用SCD流动电流仪控制药剂投加后,减少了沉淀池跑矾概率,延长了滤池反冲洗周期。

案例3:某水厂原水浊度发生突变(20NTU→200NTU),SCD流动电流仪自动控制药剂投加从13kg/kt→24kg/kt,沉淀水浊度保持在0.8NTU左右。

SCD流动电流仪通过流动电流实时反馈机制,将混凝加药从“经验驱动”升级为“数据驱动”,显著提升水质稳定性与运行经济性,是当前水厂迈向智慧化的重要技术基石。未来,随着多参数融合与AI技术的深入应用,混凝加药控制将更加精准高效,为安全供水提供坚实保障。